Bij drukmetingen zult u wellicht merken dat de meetresultaten niet onmiddellijk veranderingen in de ingangsdruk weerspiegelen of volledig overeenkomen wanneer de druk terugkeert naar de oorspronkelijke staat. Wanneer u bijvoorbeeld een personenweegschaal gebruikt om uw gewicht te meten, heeft de sensor van de weegschaal tijd nodig om de aflezing van uw gewicht nauwkeurig te detecteren en te stabiliseren. Dereactietijdvan de sensor leidt tot initiële gegevensfluctuaties. Zodra de sensor zich heeft aangepast aan de belasting en de gegevensverwerking heeft voltooid, zullen de metingen stabielere resultaten weergeven.Dit is geen defect van de sensor, maar een normaal kenmerk van veel elektronische meetapparatuur, vooral als het gaat om realtime gegevensverwerking en het bereiken van een stabiele toestand. Dit fenomeen kan sensorhysteresis worden genoemd.

Wat is hysterese in druksensoren?

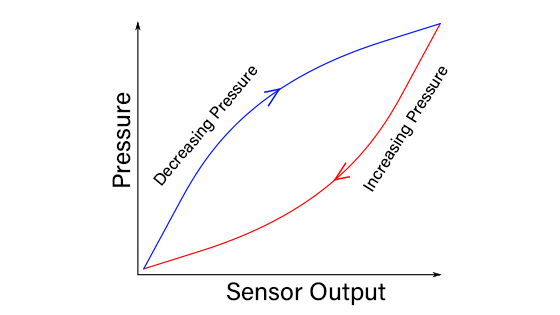

Sensorhysteresismanifesteert zich doorgaans wanneer er een verandering in de invoer plaatsvindt (zoals temperatuur of druk), en het uitvoersignaal niet onmiddellijk volgt op de invoerverandering, of wanneer de invoer terugkeert naar de oorspronkelijke staat, keert het uitvoersignaal niet volledig terug naar de oorspronkelijke staat . Dit fenomeen is te zien aan de karakteristieke curve van de sensor, waar sprake is van een achterblijvende lusvormige curve tussen invoer en uitvoer, in plaats van een rechte lijn. Concreet: als u de invoer vanaf een bepaalde specifieke waarde begint te verhogen, zal de uitvoer van de sensor ook dienovereenkomstig toenemen. Wanneer de invoer echter terug begint te dalen naar het oorspronkelijke punt, zult u merken dat de uitvoerwaarden tijdens het reductieproces hoger zijn dan de oorspronkelijke uitvoerwaarden, waardoor een lus ofhysterese lus. Dit laat zien dat tijdens het stijgende en dalende proces dezelfde ingangswaarde overeenkomt met twee verschillende uitgangswaarden, wat de intuïtieve weergave van hysteresis is.

Het diagram toont de relatie tussen output en toegepaste druk in een druksensor tijdens het druktoepassingsproces, weergegeven in de vorm van een hysteresiscurve. De horizontale as vertegenwoordigt de sensoruitvoer en de verticale as vertegenwoordigt de uitgeoefende druk. De rode curve vertegenwoordigt het proces waarbij de sensoruitvoer toeneemt bij geleidelijk toenemende druk, en toont het responspad van lage naar hoge druk. De blauwe curve geeft aan dat naarmate de uitgeoefende druk begint af te nemen, de sensoruitvoer ook afneemt, van hoge druk terug naar laag, wat de reactie van de sensor tijdens het ontlasten van de druk weergeeft. Het gebied tussen de twee curven, de hysteresislus, geeft het verschil in sensoruitvoer weer bij hetzelfde drukniveau tijdens laden en lossen, meestal veroorzaakt door de fysieke eigenschappen en interne structuur van het sensormateriaal.

Redenen voor drukhysterese

Het hysteresisverschijnsel indruk sensorenwordt voornamelijk beïnvloed door twee belangrijke factoren, die nauw verband houden met de fysieke eigenschappen en het bedieningsmechanisme van de sensor:

- De elastische hysterese van materiaal Elk materiaal zal een zekere mate van elastische vervorming ondergaan wanneer het wordt blootgesteld aan externe krachten, een directe reactie van het materiaal op de uitgeoefende krachten. Wanneer de externe kracht wordt verwijderd, probeert het materiaal terug te keren naar zijn oorspronkelijke staat. Dit herstel is echter niet volledig vanwege de niet-uniformiteit binnen de interne structuur van het materiaal en de kleine onomkeerbare veranderingen in de interne microstructuur tijdens herhaaldelijk laden en lossen. Dit resulteert in een vertraging in het mechanische gedrag tijdens continue laad- en losprocessen, ook wel bekend alselastische hysterese. Dit fenomeen is vooral duidelijk bij de toepassing vandruk sensoren, omdat sensoren drukveranderingen vaak nauwkeurig moeten meten en hierop moeten reageren.

- Wrijving In de mechanische componenten van een druksensor, vooral die met bewegende delen, is wrijving onvermijdelijk. Deze wrijving kan afkomstig zijn van contacten binnen de sensor, zoals glijdende contactpunten, lagers, enz. Wanneer de sensor druk uitoefent, kunnen deze wrijvingspunten de vrije beweging van de interne mechanische structuren van de sensor belemmeren, waardoor er een vertraging ontstaat tussen de reactie van de sensor en de sensor. werkelijke druk. Wanneer de druk wordt ontlast, kunnen dezelfde wrijvingskrachten er ook voor zorgen dat de interne structuren niet onmiddellijk stoppen, waardoor ook hysterese optreedt tijdens de ontlastfase.

Deze twee factoren samen leiden tot de hysteresislus die wordt waargenomen in sensoren tijdens herhaalde laad- en lostests, een kenmerk dat vaak van bijzonder belang is in toepassingen waar precisie en herhaalbaarheid zeer vereist zijn. Om de impact van dit hysteresisverschijnsel te verminderen, is een zorgvuldig ontwerp en materiaalkeuze voor de sensor cruciaal, en software-algoritmen kunnen ook nodig zijn om deze hysteresis in toepassingen te compenseren.

Het hysteresisverschijnsel indruk sensorenwordt beïnvloed door verschillende factoren die rechtstreeks verband houden met de fysische en chemische eigenschappen van de sensor en de werkomgeving.

Welke factoren leiden tot sensorhysterese?

1. Materiaaleigenschappen

- Elasticiteitsmodulus: De elastische modulus van het materiaal bepaalt de mate van elastische vervorming bij blootstelling aan kracht. Materialen met een hogere elasticiteitsmodulus vervormen minder, en hunelastische hysteresekan relatief lager zijn.

- Poisson-verhouding: De Poisson-verhouding beschrijft de verhouding tussen laterale samentrekking en longitudinale verlenging van een materiaal wanneer het wordt blootgesteld aan kracht, wat ook het gedrag van het materiaal tijdens laden en lossen beïnvloedt.

- Interne structuur: De microstructuur van het materiaal, inclusief de kristalstructuur, defecten en insluitsels, beïnvloedt het mechanische gedrag en de hysterese-eigenschappen.

2. Productieproces

- Bewerkingsprecisie: De nauwkeurigheid van de bewerking van sensorcomponenten heeft rechtstreeks invloed op de prestaties. Componenten met een hogere precisie passen beter, waardoor extra wrijving en spanningsconcentratie veroorzaakt door een slechte pasvorm worden verminderd.

- Oppervlakteruwheid: De kwaliteit van de oppervlaktebehandeling, zoals oppervlakteruwheid, beïnvloedt de omvang van de wrijving, waardoor de reactiesnelheid en hysteresis van de sensor worden beïnvloed.

- Temperatuurveranderingen beïnvloeden de fysieke eigenschappen van materialen, zoals de elastische modulus en wrijvingscoëfficiënt. Hoge temperaturen maken materialen over het algemeen zachter, waardoor de elastische modulus wordt verminderd en de wrijving toeneemt, waardoor de hysteresis toeneemt. Omgekeerd kunnen lage temperaturen materialen harder en brosser maken, waardoor de hysteresis op verschillende manieren wordt beïnvloed.

3. Temperatuur

- Temperatuurveranderingen beïnvloeden de fysieke eigenschappen van materialen, zoals de elastische modulus en wrijvingscoëfficiënt. Hoge temperaturen maken materialen over het algemeen zachter, waardoor de elastische modulus wordt verminderd en de wrijving toeneemt, waardoor de hysteresis toeneemt. Omgekeerd kunnen lage temperaturen materialen harder en brosser maken, waardoor de hysteresis op verschillende manieren wordt beïnvloed.

Risico's

De aanwezigheid van hysterese indruk sensorenkunnen meetfouten veroorzaken, waardoor de nauwkeurigheid en betrouwbaarheid van de sensor worden aangetast. In toepassingen die zeer nauwkeurige metingen vereisen, zoals precisiecontrole van industriële processen en het monitoren van kritieke medische apparatuur, kan hysteresis leiden tot aanzienlijke meetfouten en zelfs tot gevolg hebben dat het hele meetsysteem faalt. Daarom is het begrijpen en minimaliseren van de impact van hysteresis een belangrijk onderdeel van het garanderen van de efficiënte en nauwkeurige werking vandruk sensoren.

Oplossingen voor hysterese in druksensoren:

Om de laagst mogelijke hysterese-effecten te garanderendruk sensorenhebben fabrikanten verschillende belangrijke maatregelen genomen om de sensorprestaties te optimaliseren:

- Materiaalkeuze: De materiaalkeuze speelt een beslissende rol bij hysteresis. Daarom selecteren fabrikanten zorgvuldig de kernmaterialen die worden gebruikt in de sensorconstructie, zoals membranen, afdichtingen en vulvloeistoffen, om ervoor te zorgen dat ze onder verschillende werkomstandigheden een minimale hysteresis vertonen.

- Ontwerpoptimalisatie: Door het structurele ontwerp van sensoren, zoals de vorm, grootte en dikte van membranen, te verbeteren en de afdichtingsmethoden te optimaliseren, kunnen fabrikanten de hysteresis die wordt veroorzaakt door wrijving, statische wrijving en materiaalvervorming effectief verminderen.

- Verouderingsbehandeling: Nieuw vervaardigde sensoren kunnen een aanzienlijke initiële hysteresis vertonen. Doorveroudering behandelingen specifieke testprogramma's kunnen materialen worden versneld om te stabiliseren en zich aan te passen, waardoor deze aanvankelijke hysteresis wordt verminderd. Onderstaande afbeelding toont deXDB305ondergaanveroudering behandeling.

- Strenge productiecontrole: Door de toleranties en kwaliteit tijdens het productieproces strikt te controleren, garanderen fabrikanten de consistentie van elke sensor en minimaliseren ze de impact van productievariaties op de hysteresis.

- Geavanceerde kalibratie en compensatie: Sommige fabrikanten gebruiken geavanceerde digitale compensatietechnologie en meerpuntskalibratiemethoden om de hysterese in sensoruitgangen nauwkeurig te modelleren en te corrigeren.

- Prestatietests en beoordeling: Alle sensoren ondergaan gedetailleerde tests om hun hysteresiskarakteristieken te beoordelen. Op basis van de testresultaten worden sensoren beoordeeld om ervoor te zorgen dat alleen producten die aan specifieke hysteresisnormen voldoen, op de markt worden gebracht.

- Versnelde levensduurtests: Om de prestatiestabiliteit van sensoren gedurende hun verwachte levensduur te verifiëren, voeren fabrikanten versnelde verouderings- en levensduurtests uit op monsters om ervoor te zorgen dat de hysteresis binnen aanvaardbare grenzen blijft.

Deze uitgebreide maatregelen helpen fabrikanten het hysteresefenomeen effectief te beheersen en te verminderendruk sensoren, waardoor wordt gegarandeerd dat de sensoren voldoen aan hoge nauwkeurigheids- en betrouwbaarheidseisen in daadwerkelijke toepassingen.

Posttijd: 09 mei 2024