1. Inleiding

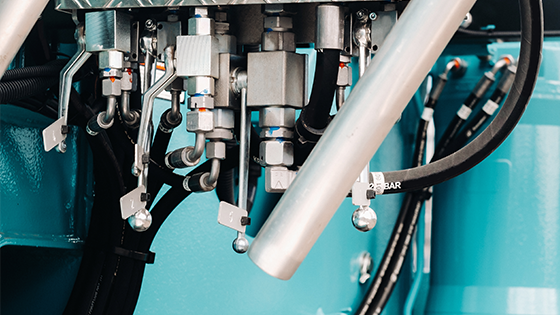

Hydraulische systemenzijn een kerntechnologie in de moderne industrie, essentieel voor het overbrengen en controleren van energie in machines, productie- en energiesystemen om de goede werking van mechanische apparatuur te garanderen. Binnen deze systemen spelen hoogwaardige druksensoren een cruciale rol, omdat ze nauwkeurige en stabiele drukbewaking moeten bieden in hogedruk- en complexe omgevingen. Naarmate de industriële vraag blijft groeien, is de sensortechnologie geëvolueerd, waarbij keramische en micro-gefuseerde glasmaterialen naar voren komen als twee belangrijke sensorkernmaterialen.

Keramische materialen staan bekend om hun hoge sterkte, hittebestendigheid en corrosiebestendigheid, waardoor ze uitstekende prestaties behouden onder extreme omstandigheden. Ze worden veel gebruikt in veeleisende industriële toepassingen. Aan de andere kant maakt glasmicrofused-technologie gebruik van glaspoeder op hoge temperatuur om naadloze, O-ringvrije, goed afgedichte structuren te creëren, waardoor het bijzonder geschikt is voor het voorkomen van olielekken in hydraulische systemen. In dit artikel worden de prestaties van deze twee materialen in hydraulische olietoepassingen vergeleken, waarbij hun respectievelijke voor- en nadelen worden onderzocht om lezers te helpen de beste keuze te maken voor verschillende toepassingsscenario's.

2. Basisvereisten voor sensoren in hydraulische systemen

Druksensoren in hydraulische systemen moeten aan verschillende belangrijke eisen voldoen om de veiligheid en efficiëntie van het systeem te garanderen. Eerst,druk weerstandis van cruciaal belang omdat hydraulische systemen vaak onder extreem hoge druk werken. Sensoren moeten betrouwbaar functioneren onder deze hoge drukomstandigheden, waardoor verslechtering van de prestaties of uitval als gevolg van drukschommelingen wordt voorkomen.

Seconde,afdichting en preventie van olielekkagezijn vooral belangrijk bij hydraulische olietoepassingen. Olielekkage vermindert niet alleen de systeemefficiëntie, maar kan ook schade aan apparatuur of veiligheidsrisico's veroorzaken. Daarom moeten sensoren uitstekende afdichtingsmogelijkheden hebben om lekkages van hydraulische olie effectief te voorkomen, waardoor de stabiele werking van het systeem op de lange termijn wordt gegarandeerd.

Eindelijk,stabiliteit en duurzaamheid op lange termijnzijn ook essentiële vereisten voor sensoren in hydraulische systemen. Sensoren moeten betrouwbaar kunnen werken gedurende lange perioden in omgevingen met hoge druk en hoge temperaturen, zonder de meetnauwkeurigheid te verliezen of uit te vallen als gevolg van zware omstandigheden. Deze basisvereisten bepalen de prestaties van verschillende sensormaterialen in hydraulische systemen en vormen een basis voor de daaropvolgende materiaalkeuze.

3. Keramische materialen in hydraulische olietoepassingen

Materiaalkenmerken: Keramiek is een zeer sterk, hittebestendig en corrosiebestendig materiaal dat onder extreme omstandigheden stabiele prestaties behoudt. Deze eigenschappen maken keramische kernen bijzonder geschikt voor gebruik in hydraulische oliemedia, waar een langdurige stabiele werking vereist is.

Voordelen: Keramische kernen presteren uitzonderlijk goed onder hoge druk en vacuümomstandigheden, vooral wat betreft stabiliteit op lange termijn in extreme omgevingen. Vanwege de stijfheid en duurzaamheid van keramische materialen kunnen keramische kernen aanzienlijke drukschommelingen weerstaan zonder vervorming of defecten. Bovendien zorgen keramische kernen voor nauwkeurige en stabiele metingen, zelfs in vacuümomstandigheden, waardoor ze een voorsprong hebben op andere materialen in bepaalde gespecialiseerde hydraulische systemen. XIDIBEI'sXDB305-seriemaakt gebruik van deze eigenschappen van keramische materialen, waardoor het breed toepasbaar is in complexe industriële omgevingen.

Nadelen: Ondanks hun uitstekende prestaties in omgevingen met hoge temperaturen en hoge druk, sluiten keramische kernen mogelijk niet zo goed af in hydraulische oliemedia als microglaskernen. Dit komt voornamelijk omdat keramische materialen relatief hard zijn, waardoor het moeilijk is om de strakke afdichtingen te bereiken die glasmicrofusietechnologie kan bieden. Dit betekent dat keramische kernen in sommige gevallen een risico kunnen vormen op lekkage van hydraulische olie, vooral na langdurig gebruik, wanneer de afdichtingsprestaties kunnen afnemen. Deze tekortkoming maakt keramische kernen potentieel minder geschikt voor toepassingen met extreem hoge afdichtingseisen in vergelijking met microglaskernen. Bovendien zijn keramische kernen geschikter voor omgevingen met lage druk(≤600 bar)en zijn niet geschikt voor hogedrukomstandigheden.

4. Glasmicro-gefuseerde materialen in hydraulische olietoepassingen

Materiaalkenmerken: Glasmicrofused-technologie is een proces waarbij glaspoeder op hoge temperatuur wordt gebruikt om een naadloze en goed afgedichte structuur te creëren. Deze technologie is bijzonder geschikt voor hydraulische oliemedia omdat deze effectief vloeistoflekken voorkomt. Deze eigenschap van microgesmolten glaskernen maakt ze zeer effectief in toepassingen die een hoge mate van afdichting vereisen, vooral in hydraulische hogedruksystemen.

Voordelen: Het belangrijkste voordeel van microglaskernen in hydraulische oliemedia is hun uitstekende afdichtingsvermogen. De afwezigheid van O-ringen elimineert de potentiële lekkagerisico's die gepaard gaan met traditionele afdichtingsmethoden, waardoor microglaskernen bijzonder effectief zijn bij het voorkomen van olielekken. XIDIBEI'sXDB317-serie, gebaseerd op deze technologie, kan de afdichtingsintegriteit in hydraulische oliesystemen gedurende lange perioden behouden, waardoor systeemstoringen als gevolg van lekkage worden verminderd. Deze eigenschap maakt ze een ideale keuze voor het voorkomen van olielekken in hydraulische systemen.

Nadelen: Glasmicrofuseerkernen hebben echter bepaalde beperkingen bij het omgaan met vacuümomgevingen. Vanwege ontwerp- en materiaaleigenschappen kunnen microglaskernen onder vacuümomstandigheden niet hetzelfde niveau van stabiliteit en nauwkeurigheid bieden als keramische kernen. Dit beperkt hun toepasbaarheid in sommige gespecialiseerde toepassingen, zoals complexe hydraulische systemen die zowel positieve als negatieve druk vereisen. In deze scenario's voldoen microglaskernen mogelijk niet aan alle meetbehoeften.

Door een gedetailleerde analyse uit te voeren van de toepassingen van deze twee materialen in hydraulische oliemedia, kunnen lezers hun respectievelijke toepassingsscenario's en prestatiekenmerken beter begrijpen, wat krachtige ondersteuning biedt voor het selecteren van de juiste sensortechnologie.

5. Vergelijkende analyse en toepassingsscenario's

Vergelijkende analyse: In hydraulische oliemedia hebben keramische en glazen gemicrofuseerde kernen elk verschillende sterke en zwakke punten. Keramische kernen blinken uit in drukweerstand en langdurige stabiliteit in extreme omgevingen. Ze presteren bijzonder goed onder vacuüm en hoge temperaturen, behouden een hoge meetnauwkeurigheid en zijn bestand tegen externe omgevingsinvloeden. Vanwege de materiaaleigenschappen is het echter mogelijk dat keramische kernen niet zo effectief afdichten als microgesmolten glaskernen, wat mogelijk kan leiden tot lekkageproblemen bij hydraulische olietoepassingen. Samenvattend zijn daarom keramische kernen geschikt voor lagedruktoepassingen(≤600 bar), terwijl het voor hogedrukscenario's geldt(tot 3500 bar)worden glasmicrofused-sensoren aanbevolen.

De kracht van microglaskernen ligt daarentegen in hun hoge afdichtingsvermogen, waardoor ze bijzonder effectief zijn bij het voorkomen van lekkages van hydraulische olie. Het O-ringvrije ontwerp verbetert niet alleen de algehele betrouwbaarheid van de sensor, maar vermindert ook potentiële storingen als gevolg van verslechtering van de afdichting. Micro-gefuseerde glaskernen zijn echter relatief zwakker in vacuümomgevingen en kunnen niet dezelfde stabiliteit bij metingen bieden als keramische kernen.

Aanbevelingen voor toepassingsscenario's: Bij het selecteren van de juiste sensor is het essentieel om de specifieke toepassingsbehoeften in evenwicht te brengen. Als het hydraulische systeem een hoge mate van afdichting en olielekkagepreventie vereist, zijn microglaskernen een ideale keuze, vooral in omgevingen met positieve druk en systemen die een langdurige stabiele afdichting vereisen, zoals pompstations en waterbehandelingssystemen. Aan de andere kant kunnen keramische kernen geschikter zijn voor systemen die zowel positieve als negatieve druk moeten verwerken of onder extreme temperatuur- en drukomstandigheden moeten werken, omdat ze een hogere meetnauwkeurigheid en stabiliteit bieden onder deze veeleisende omstandigheden.

6. Conclusie

Concluderend hebben keramische en glazen gemicrofuseerde kernen elk hun unieke voordelen en geschikte toepassingen. Keramische kernen, met hun uitstekende drukweerstand en stabiliteit in extreme omgevingen, presteren uitstekend in systemen die complexe drukbehandeling vereisen. Daarentegen domineren microglaskernen, met hun superieure afdichting en preventie van olielekkage, in hydraulische systemen die een hoge afdichtingsintegriteit vereisen.

Het selecteren van het juiste sensormateriaal is cruciaal voor het garanderen van de lange levensduur en hoge betrouwbaarheid van hydraulische systemen. Door de meest geschikte sensortechnologie te kiezen op basis van de specifieke behoeften van het systeem, is het mogelijk de systeemefficiëntie te verbeteren, het risico op storingen te verminderen en een veilige en stabiele werking onder verschillende omstandigheden te garanderen. Deze aanpak verbetert niet alleen de productie-efficiëntie, maar verlaagt ook de onderhoudskosten en verlengt de levensduur van de apparatuur.

Posttijd: 28 augustus 2024