Dunnefilmtechnologie begrijpen

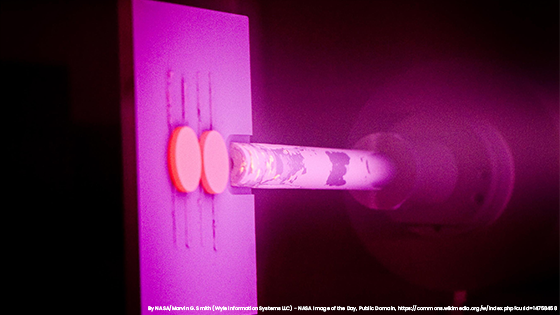

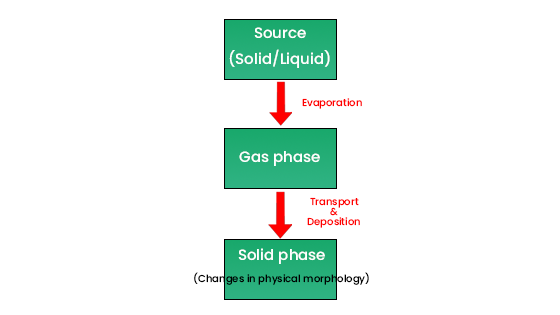

Dunnefilmtechnologie omvat het aanbrengen van dunne lagen materiaal (meestal van enkele nanometers tot enkele micrometers dik) op een substraat. Deze lagen kunnen gemaakt zijn van metalen, halfgeleiders, isolatoren of andere materialen en worden gebruikt om functionele elektronische componenten te maken. Deze technologie is vooral belangrijk bij de productie van elektronische apparaten, omdat deze een hoge precisie en prestatie van componenten mogelijk maakt. Dunnefilmdepositie wordt doorgaans uitgevoerd via fysische dampdepositie (PVD) of chemische dampdepositie (CVD), waardoor de kwaliteit en prestaties van het eindproduct worden gegarandeerd.

De ontwikkeling van dunnefilmtechnologie dateert uit het midden van de 20e eeuw, toen er aanzienlijke vooruitgang werd geboekt op het gebied van de materiaalkunde en vacuümdepositietechnieken. Aanvankelijk werd dunnefilmtechnologie vooral toegepast in de halfgeleiderindustrie voor de vervaardiging van transistors en geïntegreerde schakelingen. Naarmate de technologie vorderde en de vraag toenam, breidde het toepassingsbereik van dunnefilmtechnologie zich snel uit. Tegenwoordig wordt het veel gebruikt in onder meer de productie van sensoren, optische coatings, zonnecellen, harde schijven en anticorrosiecoatings. Bij de sensorproductie wordt dunnefilmtechnologie bijvoorbeeld gebruikt voor de productie van druksensoren, gassensoren en temperatuursensoren, die worden gekenmerkt door een hoge gevoeligheid en precisie. Bovendien groeit ook de toepassing van dunnefilmtechnologie in micro-elektromechanische systemen (MEMS) en nanotechnologie, wat belangrijke ondersteuning biedt voor innovatie en ontwikkeling op deze gebieden.

Belangrijke kenmerken van dunnefilmtechnologie zijn onder meer de hoge precisie, flexibiliteit en multifunctionele integratiemogelijkheden. Hoge precisie maakt het mogelijk dat dunnefilmtechnologie uiterst nauwkeurige metingen binnen een klein bereik bereikt, wat cruciaal is voor apparaten zoals druksensoren die nauwkeurige drukmetingen moeten uitvoeren onder verschillende omgevingsomstandigheden. Door de flexibiliteit van dunne films kunnen ze zich aanpassen aan verschillende substraten en toepassingsbehoeften, waardoor afzetting op verschillende substraten zoals silicium, glas, metalen en kunststoffen mogelijk wordt, waardoor meerdere functies worden bereikt. Bovendien kan dunnefilmtechnologie worden geïntegreerd met andere technologieën en materialen om samengestelde apparaten met meerdere functies te creëren. Door dunnefilmtechnologie te combineren met MEMS kunnen miniatuurdruksensoren worden geproduceerd die niet alleen klein en licht zijn, maar ook zeer gevoelig en betrouwbaar.

Dunnefilmtechnologie kan ook meerdere functies in één enkel apparaat integreren, wat betekent dat detectie, meting en gegevensverwerking tegelijkertijd binnen een dunne filmlaag kunnen worden bereikt, waardoor het ontwerp- en fabricageproces van het apparaat wordt vereenvoudigd. Deze integratiemogelijkheid verbetert niet alleen de prestaties en betrouwbaarheid van het apparaat, maar vermindert ook de productiekosten en complexiteit. Bij de ontwikkeling van druksensoren kan dunnefilmtechnologie de sensorprestaties aanzienlijk verbeteren, waardoor ze stabiel kunnen werken in verschillende complexe omgevingen.

Integratie van dunnefilmtechnologie in druksensoren

De integratie van dunnefilmtechnologie in druksensoren heeft tot doel de prestaties te verbeteren, de afmetingen te verkleinen en de gevoeligheid te vergroten. Door de materiaaleigenschappen en laagdikte nauwkeurig te controleren, maakt dunnefilmtechnologie de ontwikkeling van uiterst nauwkeurige sensoren mogelijk. Deze integratie verbetert niet alleen de algehele prestaties van de sensoren, maar brengt ook aanzienlijke voordelen met zich mee op verschillende belangrijke aspecten.

Ten eerste maakt dunnefilmtechnologie de miniaturisatie van sensoren mogelijk. Traditionele druksensoren hebben vaak te maken met beperkingen wat betreft formaat en gewicht, terwijl dunnefilmtechnologie de vervaardiging van kleinere, lichtere sensoren mogelijk maakt zonder dat dit ten koste gaat van de prestaties. Dit is vooral belangrijk voor toepassingen met beperkte ruimte of die lichtgewichtoplossingen vereisen, zoals medische apparaten en MEMS.

Ten tweede blinken dunnefilmsensoren uit in het verbeteren van de gevoeligheid. Dunnefilmtechnologie kan met hoge precisie minieme drukveranderingen detecteren, waardoor deze sensoren voordelig zijn in omgevingen die nauwkeurige metingen vereisen. In de industriële automatisering en omgevingsmonitoring kunnen dunnefilmdruksensoren bijvoorbeeld nauwkeurige gegevens leveren, waardoor de algehele systeemefficiëntie en betrouwbaarheid worden verbeterd.

Bovendien verbetert dunnefilmtechnologie de betrouwbaarheid en duurzaamheid van druksensoren. De hoge uniformiteit en stabiliteit van dunne-filmlagen zorgen voor consistente prestaties bij langdurig gebruik. Vergeleken met traditionele sensoren kunnen dunnefilmsensoren zelfs onder extreme omgevingsomstandigheden goede prestaties behouden, waardoor ze breed toepasbaar zijn in gebieden als de lucht- en ruimtevaart- en auto-industrie.

Vergeleken met traditionele methoden biedt dunnefilmtechnologie een lichtgewicht, compact en zeer gevoelig alternatief. Traditionele druksensoren worden vaak geconfronteerd met uitdagingen op het gebied van formaat, gewicht en precisie, terwijl dunnefilmtechnologie, met zijn superieure materiaaleigenschappen en productieprocessen, deze beperkingen overwint. Dunnefilmsensoren hebben niet alleen voordelen qua formaat en gewicht, maar presteren ook aanzienlijk beter dan traditionele sensoren op het gebied van precisie en gevoeligheid. Deze voordelen maken dunnefilmtechnologie tot een belangrijk onderdeel van de ontwikkeling van moderne sensortechnologie.

Materialen voor dunnefilmdruksensoren

De materiaalkeuze voor dunnefilmdruksensoren is cruciaal omdat deze materialen rechtstreeks van invloed zijn op de prestaties en betrouwbaarheid van de sensoren.

Gemeenschappelijke materialen

Veel voorkomende materialen die worden gebruikt in dunnefilmdruksensoren zijn onder meer metalen zoals goud, platina en aluminium, bekend om hun uitstekende geleidbaarheid en corrosieweerstand. Goud wordt, als zeer geleidend materiaal, vaak gebruikt in de elektrodedelen van sensoren om de nauwkeurigheid en stabiliteit van de signaaloverdracht te garanderen. Platina wordt vanwege zijn uitstekende thermische stabiliteit en oxidatieweerstand veel gebruikt in sensoren voor omgevingen met hoge temperaturen. Aluminium, dat licht van gewicht is en een goede geleidbaarheid heeft, wordt vaak gebruikt in sensortoepassingen die gewichtsbeheersing vereisen. Bovendien worden halfgeleidermaterialen zoals silicium en germanium op grote schaal gebruikt in dunnefilmdruksensoren vanwege hun goede mechanische eigenschappen en gevoeligheid, en spelen ze een onmisbare rol in MEMS.

Geavanceerde materialen

Met de technologische ontwikkeling krijgen geavanceerde materialen zoals nanocomposieten en grafeen steeds meer aandacht voor hun toepassing in dunnefilmdruksensoren. Deze materialen worden uitgebreid onderzocht vanwege hun uitstekende eigenschappen en hun potentieel om de sensorprestaties verder te verbeteren. Nanocomposieten combineren de voordelen van verschillende materialen en bieden superieure mechanische sterkte en geleidbaarheid, wat de sensorgevoeligheid en duurzaamheid aanzienlijk kan verbeteren. Grafeen wordt, met zijn laagstructuur uit één atoom en uitstekende elektrische eigenschappen, beschouwd als een ideale keuze voor toekomstige sensormaterialen. Het heeft niet alleen een ultrahoge geleidbaarheid, maar vertoont ook een uitstekende mechanische sterkte en elasticiteit, wat een groot potentieel laat zien in de ontwikkeling van ultragevoelige druksensoren.

Materiaaleigenschappen

De selectie van materialen voor dunnefilmdruksensoren is gebaseerd op hun elektrische, mechanische en thermische eigenschappen om optimale prestaties onder verschillende bedrijfsomstandigheden te garanderen. Sensoren die in omgevingen met hoge temperaturen worden gebruikt, vereisen bijvoorbeeld materialen met uitstekende thermische stabiliteit en oxidatieweerstand, terwijl toepassingen die een hoge gevoeligheid vereisen rekening houden met de elektrische geleidbaarheid en mechanische elasticiteitsmodulus van de materialen. Door deze materiaaleigenschappen uitgebreid in overweging te nemen, kunnen ontwerpers de meest geschikte materialen kiezen voor specifieke toepassingsbehoeften, waardoor de betrouwbaarheid en nauwkeurigheid van sensoren in verschillende complexe omgevingen wordt gegarandeerd.

Ontwerpoverwegingen voor dunnefilmdruksensoren

Ontwerpoverwegingen voor dunnefilmdruksensoren zijn gericht op het garanderen van hun prestaties, betrouwbaarheid en stabiliteit in verschillende toepassingen.

Structureel ontwerp

Het structurele ontwerp van dunnefilmdruksensoren moet mechanische stabiliteit en robuustheid garanderen, terwijl de gevoeligheid en nauwkeurigheid behouden blijven. Dit vereist dat ontwerpers niet alleen rekening houden met de fysieke eigenschappen van de dunne film, maar ook met de mechanische belasting en omgevingsdruk in daadwerkelijke toepassingen. Het structurele ontwerp van de sensor moet bestand zijn tegen verschillende mechanische spanningen en omgevingsveranderingen, terwijl een stabiel uitgangssignaal behouden blijft.

Gevoeligheid

Gevoeligheid is een sleutelfactor bij het ontwerp van druksensoren, beïnvloed door materiaalkeuze, dunne-filmdikte en productietechnologie. Zeer gevoelige sensoren kunnen minieme drukveranderingen detecteren, wat cruciaal is voor nauwkeurige meet- en regeltoepassingen. Materiaalkeuze heeft een directe invloed op de sensorgevoeligheid; Verschillende materialen hebben verschillende mechanische en elektrische eigenschappen, geschikt voor verschillende toepassingsbehoeften. Dunnefilmdikte is ook een kritische factor; hoe dunner de film, hoe hoger de gevoeligheid, maar dit kan de mechanische sterkte verminderen, waardoor een evenwicht tussen gevoeligheid en sterkte noodzakelijk is.

Nauwkeurigheid en precisie

Het bereiken van hoge nauwkeurigheid en precisie bij dunnefilmdruksensoren vereist zorgvuldige ontwerp- en productieprocessen om de betrouwbaarheid en herhaalbaarheid van de metingen te garanderen. Dit omvat het nauwkeurig controleren van de dikte en uniformiteit van de dunne film, het selecteren van geschikte substraten en het optimaliseren van productieprocessen. Elke kleine afwijking in het productieproces kan de prestaties van de sensor beïnvloeden, waardoor strikte kwaliteitscontrole en testen noodzakelijk zijn.

Prestatiekenmerken Reactietijd

Dunnefilmdruksensoren hebben doorgaans een snelle responstijd, cruciaal voor dynamische toepassingen die realtime drukmonitoring vereisen. Een snelle responstijd zorgt ervoor dat de sensor snel drukveranderingen kan registreren, waardoor realtime gegevensondersteuning wordt geboden voor toepassingen op gebieden als industriële automatisering, medische apparatuur en ruimtevaart.

Duurzaamheid

Het selecteren van geschikte materialen en het toepassen van betrouwbare productietechnieken verbeteren de duurzaamheid van dunnefilmdruksensoren, waardoor betrouwbaarheid op lange termijn wordt gegarandeerd. Duurzaamheid is cruciaal voor de stabiele werking van sensoren op de lange termijn, vooral als ze in zware omgevingsomstandigheden werken, zoals hoge temperaturen, hoge luchtvochtigheid of corrosieve omgevingen.

Milieustabiliteit

Dunnefilmdruksensoren moeten consistente prestaties behouden onder verschillende omgevingsomstandigheden, waaronder temperatuurschommelingen, vochtigheid en mechanische belasting. Dit vereist dat sensoren een goede omgevingsstabiliteit hebben, binnen een breed temperatuurbereik kunnen werken en ongevoelig zijn voor veranderingen in vochtigheid en mechanische belasting. Materiaalkeuze en verpakkingsontwerp spelen een sleutelrol bij het garanderen van de omgevingsstabiliteit van sensoren.

Toepassingen van dunnefilmdruksensoren

In de auto-industrie worden dunnefilmdruksensoren gebruikt in bandenspanningscontrolesystemen (TPMS) om realtime bandenspanningsgegevens te verstrekken, waardoor de veiligheid en prestaties worden verbeterd. In motormanagementsystemen monitoren deze sensoren de brandstof- en luchtdruk, waardoor optimale motorprestaties en efficiëntie worden gegarandeerd. Bovendien vertrouwen veiligheidssystemen in de automobielsector, zoals airbags en remsystemen, op dunnefilmdruksensoren voor nauwkeurige drukmeting en tijdige activering.

Op medisch gebied worden dunnefilm-druksensoren gebruikt in bloeddrukmeters, die nauwkeurige en niet-invasieve metingen opleveren die essentieel zijn voor patiëntenzorg en diagnose. Ze worden ook gebruikt in implanteerbare sensoren voor continue fysiologische monitoring, waardoor de behandelresultaten van patiënten worden verbeterd. Draagbare medische apparaten, zoals fitnesstrackers en gezondheidsmonitors, gebruiken deze sensoren om vitale functies en fysieke activiteiten te volgen.

In de lucht- en ruimtevaartsector worden dunnefilmdruksensoren gebruikt voor het monitoren van de cabinedruk, waardoor een optimale cabinedruk wordt gegarandeerd voor het comfort en de veiligheid van de passagiers. Ze worden ook gebruikt voor structurele gezondheidsmonitoring, waardoor potentiële problemen kunnen worden opgespoord voordat ze ernstig worden. Bovendien zijn deze sensoren van cruciaal belang in de omgevingscontrolesystemen van ruimtevaartuigen, waardoor stabiele omstandigheden voor bemanning en uitrusting worden gegarandeerd.

In industriële toepassingen worden dunnefilm-druksensoren gebruikt voor nauwkeurige procescontrole, waardoor een optimale werking en efficiëntie wordt gegarandeerd. Robotsystemen vertrouwen op deze sensoren voor tactiele feedback en drukdetectie, waardoor hun prestaties en mogelijkheden worden verbeterd. Industriële veiligheidssystemen maken ook gebruik van dunnefilm-druksensoren om drukveranderingen te detecteren en erop te reageren, waardoor ongevallen worden voorkomen en de veiligheid van werknemers wordt gewaarborgd.

Veelgestelde vragen

Wat zijn de belangrijkste voordelen van dunnefilmdruksensoren?

Dunnefilmdruksensoren bieden een hoge gevoeligheid, miniaturisatie en verbeterde betrouwbaarheid, waardoor ze ideaal zijn voor diverse toepassingen. Dankzij hun hoge gevoeligheid kunnen ze minieme drukveranderingen detecteren, het geminiaturiseerde ontwerp maakt ze geschikt voor toepassingen met beperkte ruimte, en de verbeterde betrouwbaarheid zorgt voor een langdurige stabiele werking in zware omgevingen.

Waarin verschillen dunnefilmdruksensoren van traditionele sensoren?

Dunnefilmdruksensoren zijn nauwkeuriger, compacter en over het algemeen duurzamer dan traditionele bulksensoren. Ze bieden betere prestaties in veeleisende toepassingen, kunnen binnen een breder temperatuur- en drukbereik werken en beschikken over een hogere gevoeligheid en reactiesnelheid. Deze kenmerken zorgen ervoor dat dunnefilmsensoren uitblinken in veel veeleisende toepassingen.

Welke materialen worden vaak gebruikt in dunnefilmdruksensoren?

Veel voorkomende materialen zijn onder meer metalen zoals goud en platina, halfgeleiders zoals silicium en geavanceerde materialen zoals grafeen. Goud en platina worden veel gebruikt vanwege hun uitstekende geleidbaarheid en corrosieweerstand in de sensorelektroden. Silicium wordt vaak gebruikt in dunne halfgeleiderfilms vanwege zijn goede mechanische eigenschappen en elektronische eigenschappen, terwijl grafeen wordt beschouwd als een ideale keuze voor toekomstige sensormaterialen vanwege zijn uitstekende elektrische eigenschappen en mechanische sterkte.

Welke industrieën profiteren het meest van dunnefilmdruksensoren?

De automobiel-, medische, ruimtevaart-, consumentenelektronica- en industriële automatiseringsindustrieën profiteren aanzienlijk van dunnefilmdruksensoren. In de auto-industrie worden deze sensoren gebruikt voor bandenspanningscontrole en motormanagement; op medisch gebied worden ze gebruikt voor bloeddrukmonitoring en implanteerbare sensoren; in de lucht- en ruimtevaartsector worden ze gebruikt voor het monitoren van de cabinedruk en het monitoren van de structurele gezondheid; in consumentenelektronica verbeteren ze de gebruikerservaring van slimme apparaten; en in de industriële automatisering worden ze gebruikt voor procescontrole en robotica.

Welke productietechnieken worden gebruikt voor dunnefilmdruksensoren?

Gebruikelijke technieken zijn onder meer sputteren, chemische dampafzetting (CVD), fysische dampafzetting (PVD) en atomaire laagafzetting (ALD). Deze technieken kunnen de dikte, uniformiteit en samenstelling van de dunne film nauwkeurig regelen, waardoor de prestaties en betrouwbaarheid van de sensor worden gegarandeerd. Sputteren is een veelgebruikte fysische dampafzettingsmethode voor het produceren van dunne metaalfilms; CVD- en PVD-technieken worden vaak gebruikt voor het neerslaan van halfgeleiders en isolatiematerialen; ALD kan de dikte van dunne films op atomair niveau regelen, geschikt voor het maken van ultradunne films.

Referenties:

1.Ohring, M. (2001). "Materiaalkunde van dunne films." Academische pers.

Posttijd: 28 juni 2024